La ruta de proceso industrial topcon prevista incluye pasos de proceso que se pueden transferir total / parcialmente de las baterías PERC más avanzadas, incluidos varios pasos de proceso adicionales necesarios para mejorar la eficiencia de conversión. En general, se cree que la madurez tecnológica y la disponibilidad industrial probada de las tecnologías de proceso utilizadas en el PERC facilitan la transición de la industria fotovoltaica a conceptos de batería más eficientes como topcon. Otra ventaja potencial con este enfoque gradual es que, siempre que haya suficientes áreas en las instalaciones de perc, se puede actualizar la línea de producción existente de percon para realizar el procesamiento topcon, aumentando el número mínimo de pasos de proceso.

La formación de óxidos de túnel y la deposición de polisilicio intrínseco / dopado son dos pasos clave de procesamiento más allá del proceso PERC actual, que determina principalmente la ruta del proceso de procesamiento topcon. Las características de estas capas son esenciales para diseñar los pasos posteriores de procesamiento de la batería, con el objetivo de lograr una baja resistencia en serie prometida por el alto voltaje de circuito abierto (sobrefrecuencia v) y el concepto topcon. Además de estos pasos, las baterías industriales topcon se basan principalmente en sustratos n más caros y requieren un proceso integrado de difusión de emisores de boron, que tiene una menor madurez industrial en comparación con el proceso de difusión de fósforo comúnmente utilizado en las baterías P - perc.

La deposición química de vapor de baja presión (lpcvd) de capas amorfas después de óxidos de túneles térmicos cultivados in situ es una tecnología de producción lista para el procesamiento industrial de baterías topcon. Al mismo tiempo, la ruta del proceso topcon basada en la tecnología alternativa de depósito de silicio amorfo se está estudiando actualmente en las instalaciones y se espera que se prepare para la producción principal en un futuro próximo. De hecho, la industria fotovoltaica está considerando actualmente las diversas rutas de proceso y una amplia gama de opciones tecnológicas del concepto topcon, tanto en términos de viabilidad técnica como económica. Sin embargo, para la producción en masa de estos vehículos conceptuales topcon, la competitividad económica con las baterías PERC convencionales actuales sigue siendo una cuestión pendiente. Según los informes, el concepto actual de PERC tiene un orden de proceso bastante maduro en la producción a gran escala, con una eficiencia media de conversión de hasta el 23%. La mejora continua de la relación calidad - precio hasta ahora ha hecho de PERC la primera opción para la instalación a escala de servicios públicos. Por lo tanto, los costos adicionales de capital y operación necesarios para establecer y operar las instalaciones de fabricación topcon deben compensarse con una mayor eficiencia de conversión a nivel de batería / módulo / sistema para reducir aún más los costos de electricidad nivelados (lcoe) en las instalaciones fotovoltaicas a gran escala. Estudiar en profundidad las opciones de fabricación rentables de topcon está muy relacionado con el sector fotovoltaico, que actualmente está estudiando diferentes opciones para transferir el concepto de topcon de la investigación de laboratorio a la línea de producción como una potencial próxima oportunidad para actualizar la tecnología de células solares evolutivas a perc.

En este trabajo, nuestro objetivo es desarrollar una estrategia impulsada por costos para la fabricación a gran escala de células solares basadas en topcon utilizando cálculos ascendentes de costo total de propiedad (tco) de varios pasos tecnológicos en la cadena de valor fotovoltaica y rutas de procesamiento de células relacionadas. De acuerdo con la literatura existente, los comentarios de la industria y el desarrollo tecnológico de Fraunhofer ise, primero discutimos la ruta de proceso de industrialización basada en lpcvd bajo el concepto topcon. Luego esbozamos y discutimos el Estado de varias tecnologías alternativas. Sobre la base de los resultados de la preparación de la producción, realizamos cálculos de costo de propiedad (coo) para diferentes tecnologías de depósito de silicio amorfo (a - si), con el objetivo de determinar y esbozar rutas de proceso técnicamente viables para la arquitectura de células solares topcon industriales, y analizar su competitividad con las principales células PERC de doble cara en términos de costo de célula / componente / sistema, así como el costo de electricidad de Nivelación (lcoe) para la instalación de espacios verdes a escala de servicios públicos. Finalmente, se realiza un análisis de sensibilidad de la ruta topcon seleccionada para determinar el incremento mínimo necesario para la eficiencia de conversión de PERC para lograr la competitividad económica. Según nuestros hallazgos, se discutirán las opciones tecnológicas actuales y futuras para la producción a gran escala de células solares topcon.

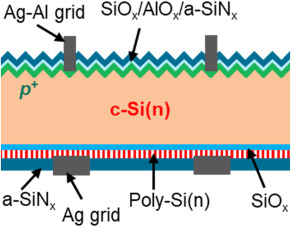

Nos centramos en la arquitectura topcon, con contactos impresos en malla de alambre a ambos lados del sustrato de silicio tipo n, ya que se espera que obtengan los mayores beneficios potenciales en términos de eficiencia de conversión que el concepto P - PERC de doble cara y tengan las mejores perspectivas de producción en masa. La estructura unitaria estudiada se muestra en la figura 1. Las células solares topcon se basan en un sustrato C - Si de tipo n, con un emisor de Boron (p) en el lado de la textura (frontal). La parte delantera está pasivada por una pila dieléctrica de capas pasivadas y antirreflectantes. La parte posterior con una superficie texturizada / semipulida o pulida tiene óxido de túnel y una capa de polisilicio dopado como contacto selectivo con el portador pasivador, apilando + x) con la capa de nitruro de silicio hidrogenado amorfo (a - sin) como fuente de Hidrogenación para pasivar la interfaz de enlace colgante 2 en si - sio. La metalización se realiza mediante la serigrafía de las mallas de plata o plata y aluminio en la parte delantera y la serigrafía de las mallas de plata en la parte trasera, teniendo en cuenta las aplicaciones de doble Cara. Las células PERC de referencia son células solares de doble cara tipo p, con emisores de fósforo (n), capas pasivadas delanteras y traseras y contactos impresos en malla de doble Cara. Las secciones de este artículo resumen las rutas de procesamiento detalladas de los tipos de células estudiadas. El cálculo del costo total de propiedad (tco) de abajo hacia arriba se realiza a lo largo de la cadena de valor fotovoltaica utilizando el modelo "scost" desarrollado internamente por Fraunhofer ise. El modelo calcula el coste de propiedad (coo) de cada paso del proceso de fabricación en cada fase de la cadena de valor fotovoltaica, de acuerdo con los estándares semi e35 y e10, y construye una ruta de proceso a nivel de planta que tenga en cuenta la interdependencia del equipo, los costes indirectos de producción y los costes de capital para estimar el coste total de propiedad de la arquitectura de células solares requerida. Determinar y comparar diferentes tecnologías de depósito de silicio amorfo viables desde el punto de vista industrial en función de los parámetros del equipo y del proceso, que se basan en los datos proporcionados por los fabricantes de equipos industriales y los parámetros del proceso del equipo industrial que nosotros mismos tenemos dentro de la línea de prueba PV - TEC en Fraunhofer ise. Para cada tecnología de depósito, la ruta de proceso más prometedora para la producción en masa se determina de acuerdo con la viabilidad técnica y económica de los pasos de proceso adoptados. Los siguientes son los principales criterios de selección establecidos para la mejor solución de fabricación: a) disponibilidad de herramientas industriales, b) compatibilidad de procesos, c) disponibilidad de todos los parámetros de proceso necesarios para el modelado de coo, d) procesos magros y e) función de proceso de demostración exitosa. Se realiza un análisis de sensibilidad del costo eléctrico de grado de Nivelación para determinar la ganancia mínima de la eficiencia de conversión requerida por el concepto topcon para mantener la competitividad con la referencia P - PERC de doble cara a nivel de costo eléctrico de grado de nivelación.

Hasta ahora, las células solares topcon impresas en malla industrial en sustratos de tipo N se basan en la tecnología de depósito lpcvd a - Si / Poly - Si. En general, primero se deposita una capa de silicio esencialmente amorfos y luego se realizan pasos de recocido a alta temperatura para formar una capa de polisilicio (poly - si) con una parte mixta de fase amorfos y fase cristalina.

El lpcvd se utiliza como uno de los procesos importantes establecidos en instalaciones de semiconductores para depositar capas a - Si / Poly - si altamente formadas en condiciones de baja presión. Las principales ventajas de esta técnica son: a) una buena distribución del grosor a lo largo de las obleas y los barcos, b) una capa sin agujeros con buena cobertura escalonada, c) mantener la distribución de impurezas previamente formadas en las obleas debido al uso de temperaturas de depósito relativamente bajas cerca de 600 ° c, d) un gran número de obleas por lote, y e) seleccionar el dopaje in situ con una curva de dopaje constante.

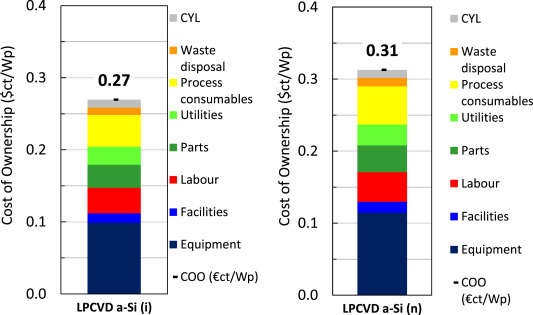

Para el concepto topcon estudiado en este trabajo, es necesario depositar capas de A - Si / Poly - Si dopados con fósforo (a - Si (n) / Poly - Si (n) dopados con fósforo en la parte posterior de las células solares. Aquí, el Silano (sih4) se utiliza como precursor de la deposición de silicio y se puede optar por utilizar un ph3 diluido (en N 2) para agregar un Dopaje a la capa. Las propiedades de la capa se ven afectadas por la presión de deposición, la concentración de Silano y el contenido de dopaje, y lo más significativo es la temperatura de deposición. En las mismas condiciones de proceso, la adición de gas dopado afectará significativamente el crecimiento de la película, es decir, la tasa de depósito de silicio. Por ejemplo, según las condiciones del proceso, incluyendo ph3, se informó que el flujo reduciría varias veces la tasa de deposición, y el aumento del valor de pH agravó aún más el flujo de la tasa de deposición 3. Esto llevó a dos métodos de deposición de lpcvd a - Si - a) a depositar la capa inherente a - Si / Poly - si, seguida de un proceso de difusión de tubos pocl3 no in situ para formar una capa de polisi (n), b) a - Si (n) / polisi (n) dopado in situ y posterior recocido térmico en N 2. en La figura 2, calculamos la capa intrínseca y la capa de fosfato dopado con el mismo espesor de 150 nm, teniendo en cuenta que la tasa de deposición de la capa de crecimiento dopado in situ es aproximadamente un 36% menor que la capa intrínseca. El depósito de lpcvd se realiza aquí en una configuración frontal, es decir, dos obleas orientadas a la parte delantera se colocan en una ranura.

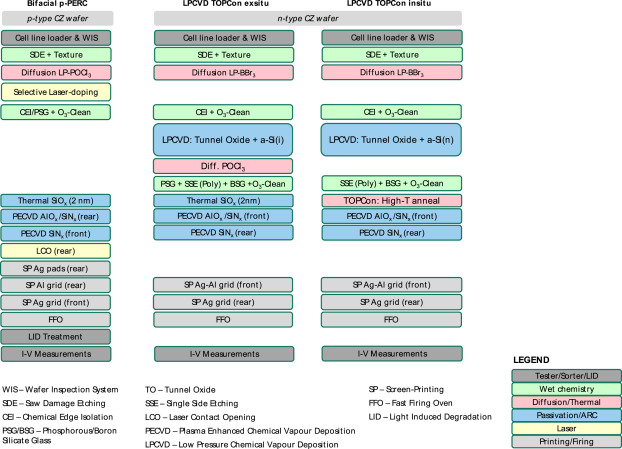

La figura 3 muestra esquemáticamente la ruta del proceso topcon basada en la tecnología lpcvd a - si, así como la ruta del proceso de referencia P - PERC de doble Cara. Para las baterías PERC tipo P (p - PERC de doble cara), el chip de textura alcalina recibe el emisor de fósforo 3 a través de pocl basado en un horno de difusión tubular de baja presión. Después de eso, se utiliza una fuente láser para formar selectivamente una región de dopaje de fósforo alto en la parte delantera, con el objetivo de conducir átomos de fósforo de la capa de vidrio de silicato de fósforo (psg) a un sustrato de silicio. Este método de emisor selectivo es principalmente para reducir la composición de unos pocos transportistas de carga debajo de los contactos metálicos. El siguiente es el proceso de eliminación de emisores traseros o aislamiento de borde químico (cei), el grabado PSG y la limpieza basada en ozono están en la misma herramienta en línea de química húmeda. El ozono limpia la superficie del óxido de silicio y luego elimina el óxido mediante la inmersión final de HF antes del paso de pasivación de la superficie. La pila X / A - sinx de pasivación avanzada (pecvd a - sinx) y la parte delantera (pecvd a - sinx) se contemplan mediante el crecimiento de óxido de silicio térmico delgado de unos 2 nm antes de la pasivación posterior (pecvd alo), que se considera un paso necesario para alcanzar una alta eficiencia media de conversión del 23,0% en la producción de P - PERC de doble Cara. Después del proceso de pasivación, se realiza la serigrafía en la parte posterior imprimiendo primero la almohadilla de contacto ag, luego la cuadrícula al, y luego la cuadrícula AG en la parte delantera. Después de la cocción rápida (ffo), se necesita un proceso de regeneración para compensar la pérdida de eficiencia de conversión causada por la degradación inducida por la luz (lid), que está relacionada con la formación de complejos de borosilicato.

La diferencia entre las dos rutas topcon radica principalmente en los métodos utilizados para formar capas de A - Si / Poly - Si dopados. Después del proceso de procesamiento de textura, el precursor 3 dopado con Boron de la batería topcon se utiliza bbr para formar un emisor de Boron (p) en un horno de difusión tubular. El siguiente es el proceso químico húmedo en línea, eliminando el emisor trasero por un lado y manteniendo la capa BSG frontal intacta; Antes de realizar una secuencia de limpieza basada en ozono. El BSG se mantiene intacto en la parte delantera para proteger al emisor de Boron del grabado unilateral (sse) del polisilicio. Después de eso, el óxido del túnel se forma in situ oxidando la superficie de C - Si en el horno lpcvd, y luego se depositan las capas a - Si / Poly - Si dopados con fósforo (n -) en el proceso pre - pre (lpcvd topcon in situ) o fósforo (lpcvd topcon in situ). La deposición a - Si / Poly - Si de lpcvd es esencialmente de doble cara, lo que resulta en una deposición parasitaria de capas en el lado no deseado (frontal), incluso si las obleas se colocan en una configuración frontal (dos obleas por ranura). Para la ruta de proceso in situ de lpcvd topcon, el pocl + 3 adicional necesita propagarse para mezclar el dopaje en la capa a - Si / Poly - si, lo que al mismo tiempo actúa como un paso de recocido térmico para causar la transición de fase de la capa amorfas principal a la capa policristalina, llamada polisilicio (poly - si). El dopaje heterotópico de las capas de polisilicio también se puede lograr utilizando procesos de implantación de iones, pero nos centramos en el dopaje de polisilicio con hornos tubulares, ya que se ha establecido más ampliamente en la investigación y la industria, lo que ha llevado a un mayor acceso a la disponibilidad de conjuntos de datos de parámetros de proceso.

El proceso de difusión de las Analectas de Confucio 3 se optimiza para dopaje capas de polisilicio con una concentración constante de dopaje. En el proceso de dopaje heterogéneo del polisilicio, la acción del óxido del túnel de interfaz es similar a la de la capa de bloqueo, lo que ayuda a que el dopaje se distribuya uniformemente a lo largo del espesor de la capa de polisilicio. Por lo tanto, la concentración de dopaje de fósforo en sio reduce drásticamente la interfaz X - si, aunque algunos dopadores generalmente también se propagan a base de silicio a través de óxidos de túnel para formar la llamada "cola de difusión". Según los informes, los óxidos de túnel térmico formados en el horno lpcvd son lo suficientemente estables como para soportar las temperaturas típicas utilizadas en el pocl (850 - 900 ° c). 3 proceso de difusión. Los niveles de dopaje de las capas de polisilicio son esenciales no solo para la selectividad de los transportistas, sino también para mantener la Alta conductividad transversal de las capas policristalinas, lo que ayuda a transmitir más fácilmente la corriente eléctrica a los contactos metálicos. Sin embargo, se debe evitar el dopaje excesivo en sustratos de C - Si para limitar la recombinación de Auger de transportistas de carga. Antes de pasivar aún más el emisor de boron, es necesario eliminar la capa frontal de polisilicio mediante un proceso de grabado unilateral (sse poly). Para lpcvd topcon in situ, Supongamos que esto se trata de un tratamiento químico húmedo en una herramienta de grabado húmedo en línea después de pocl. 3 - difusión, después de eliminar la capa psg, se realiza un grabado unilateral del polisilicio (sse), luego se elimina el BSG y finalmente se realiza un paso de limpieza química húmeda basado en ozono. Supongamos que el proceso SSE se realiza en una solución alcalina diluida, en la que la capa BSG completa en el lado de la textura evita el grabado del emisor P actuando como una capa de bloqueo. Después de eso, la pasivación del emisor de Boron se realiza mediante el crecimiento de óxidos térmicos delgados y de baja temperatura de 1 - 2 nm primero en un horno tubular y luego la deposición de pecvd alo para apilar las capas + X / A - sinx en la parte delantera. Después de eso, el pecvd a - sinx: H también se depositó en la parte superior de la capa policristalina en la parte posterior como fuente de hidrogenación. Para el topcon de lpcvd in situ, la deposición de la capa de lpcvd dopado con fósforo se realiza posteriormente con SSE de la capa amorfas frontal en una herramienta química húmeda en línea, seguida de grabado BSG y limpieza química húmeda basada en ozono. Después de eso, se necesita un proceso de recocido a alta temperatura para formar una capa de polisilicio en la parte trasera. Para reducir el COO de la ruta de proceso in situ lpcvd topcon, asumimos optimizar los pasos de recocido a alta temperatura para formar un sio delgado de alta calidad x óxido en el emisor de Boron frontal. Esto evita el uso de pasos adicionales de oxidación térmica, de lo contrario es necesario lograr una superposición de X / A - sinx pasivada de alta calidad del emisor de Boron antes de depositar pecvd alo. Cabe mencionar que la difusión in situ de los pasos de alta temperatura 3lpcvd topcon y el recocido in situ de lpcvd topcon después de la deposición de A - Si / Poly - Si (pocl) deben desarrollarse cuidadosamente para no cambiar sustancialmente la distribución de los emisores de Boron en el lado de la textura de las células solares. Después de eso, la metalización delantera y trasera se realiza mediante el uso de mallas AG - al y AG impresas en la parte delantera y trasera, respectivamente, y luego el proceso de cocción rápida y la medición I - V se realizan.

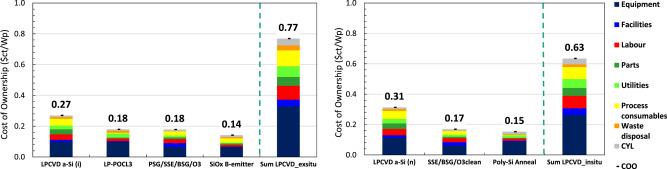

Antes de comparar los resultados de TCO de las baterías PERC y topcon, es intuitivo observar cuidadosamente las principales diferencias en los pasos del proceso de las dos rutas de proceso topcon estudiadas desde una perspectiva de costo. En la figura 4, se dibuja el COO de cada paso del proceso que no es común en ninguna de las dos rutas topcon, así como la suma acumulada de todos estos pasos. Aquí, la ruta in situ de lpcvd topcon tiene cuatro pasos de proceso: depósito de lpcvd A / Poly - Si (i), LP pocl3, proceso químico húmedo en línea (grabado psg, sse, grabado BSG y limpieza de o3) y oxidación térmica a baja temperatura (sio) XB - emisor). En comparación con otras rutas topcon, el topcon de lpcvd tiene tres pasos de proceso únicos in situ: deposición de lpcvd a - Si (n), proceso químico húmedo en línea para sse, grabado de BSG y proceso de limpieza de O3 y recocido a alta temperatura (recocido de polisilicio). Cabe señalar que, aunque el COO de lpcvd A / Poly - Si (n) a 150 nm es cercano al 15% del músculo abdominal. La ruta del proceso por encima de 150 nm lpcvd A / polisilicio (i) se puede ajustar para permitir casi el 18% de los músculos abdominales. Reducir el COO acumulado de los pasos de fusión topcon. Aquí, el lpcvd topcon se beneficia in situ del paso de difusión 3 que falta de pocl. Además, bajo la hipótesis dada, bajo la hipótesis de combinar el proceso de recocido y oxidación en un solo paso de procesamiento, los pasos de proceso in situ de lpcvd topcon también son menores que los de lpcvd topcon in situ.

Figura 4. el Director de Operaciones de cada paso del proceso que es único en el concepto topcon ( $ct / tp) - lpcvd topcon in situ (izquierda) y lpcvd topcon in situ (derecha). Aquí se asume que la eficiencia de conversión de la batería del concepto topcon en una obleas de tamaño M23 es del 5,4% para calcular el costo de $ct / WP. Aquí, Cyl se refiere al costo de la pérdida de producción.

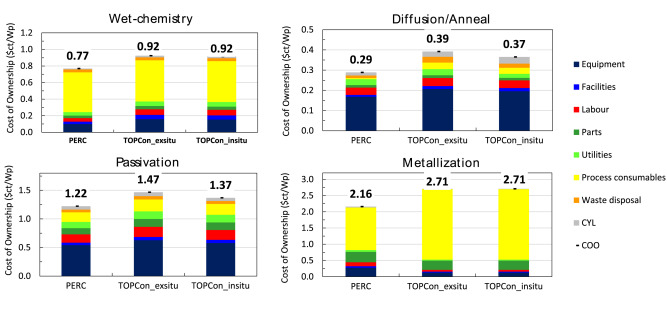

En la figura 5, el costo total de propiedad de los procesos PERC y topcon se divide en categorías de química húmeda, difusión y recocido, pasivación y procesos de metalización. Los procesos químicos húmedos incluyen textura alcalina, cei, eliminación de vidrio (psg / bsg), limpieza de O3 y SSE de la capa de polisilicio. Se ha observado un aumento del COO total de procesos químicos húmedos en la ruta topcon, debido principalmente a la necesidad de grabados adicionales de vidrio, SSE (poly) y pasos de proceso de limpieza. Los procesos de difusión y recocido incluyen el dopaje de capas pocl3 y bbr3a - si, el dopaje láser selectivo y los pasos de recocido a alta temperatura. El COO de la ruta topcon es significativamente más alto aquí en el proceso de difusión / recocido, debido a: a) la duración del proceso de bbr es más larga 3 la comparación con pocl 3 reduce significativamente el rendimiento basado en el proceso, y b) se necesitan procesos adicionales de dopaje pocl 3 - o pasos de recocido a alta temperatura en capas A - Si. El proceso de pasivación incluye la oxidación térmica, la deposición de polisilicio lpcvd y la deposición de pilas X / A - sinx por peccvd alos y la capa a - sinx: H. Para la ruta topcon, exigir pasos adicionales de deposición de lpcvd en el PERC suele aumentar el costo del proceso de pasificación, como se muestra en el topcon de lpcvd in situ. Sin embargo, para el topcon de lpcvd in situ, los costos del proceso se reducen combinando recocido a alta temperatura y oxidación en un solo paso del proceso. Los costos de metalización incluyen la serigrafía de almohadillas (ag) y cuadrículas (aluminio y plata / plata al), así como el proceso de cocción rápida. Para las baterías P - PERC de doble cara, los pasos del proceso de apertura y regeneración del contacto láser también se incluyen en la categoría de "metalización". Las baterías topcon requieren costos de metalización significativamente más altos, principalmente debido a la necesidad de imprimir cuadrículas basadas en AG en ambos lados para formar contactos de baja resistencia al contacto. De hecho, una gran parte del costo de los consumibles de proceso en el COO de la batería topcon está relacionado principalmente con el alto consumo de plata en el proceso de metalización. Por lo tanto, para reducir aún más el COO de las baterías topcon, es necesario reducir significativamente el consumo de plata.

Figura 5. comparación del costo de propiedad de la ruta del proceso P - PERC de doble cara con lpcvd topon ( $ct / wp) con el costo de los diversos pasos del proceso de química húmeda, difusión y recocido (difusión / recocido), pasivación y metalización. Para las células solares P - PERC de doble cara, el dopaje láser selectivo se agrupa con pocl en un proceso de difusión de 3 bajo difusión / recocido, mientras que el proceso de apertura de contacto láser (lco) y regeneración se clasifican en la categoría de metalización junto con el proceso de impresión y cocción de malla de alambre. En la leyenda, Cyl indica el costo de la pérdida de producción. Aquí, Supongamos que las baterías P - PERC y topcon de doble cara tienen una eficiencia de batería del 0,23% y el 5,4% en el tamaño de la obleas m23, respectivamente.

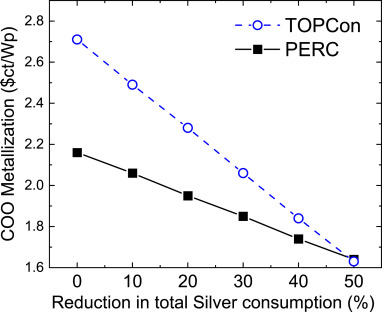

Además, se espera que la reciente volatilidad de los precios de la plata y la creciente participación del sector fotovoltaico en el uso de la agricultura industrial impulsen los esfuerzos para reducir el consumo del Banco de China en las células solares. La figura 6 compara el COO de los pasos de metalización de las baterías P - PERC y topcon de doble cara en varios casos de reducción de plata. La opción más optimista para reducir el consumo de plata de la batería en un 50% de su valor actual se basa en estimaciones basadas en la hoja de ruta fotovoltaica internacional (itrpv) (42). Aquí asumimos que el consumo de aluminio formado por la cuadrícula lateral trasera y la cantidad de AG necesaria para la etiqueta trasera de la batería PERC se mantienen sin cambios. El COO de los pasos de metalización de ambos tipos de baterías ha disminuido drásticamente, lo que ha reducido el costo de los consumibles relacionados con AG. Sin embargo, debido a que la batería topcon utiliza AG en los contactos delanteros y traseros, la pendiente es mucho más alta. Cabe señalar que si el futuro concepto de metalización permite reducir el uso de AG en un 50%, el costo de la metalización de las baterías topcon será comparable al de las baterías perc, las primeras podrían incluso lograr un menor costo pico de vatios (... / wp) debido a la mayor potencia de la batería.

Figura 6. se espera que el costo de propiedad de los pasos de metalización ( $ct / wp) reduzca el consumo total de plata en un porcentaje durante el proceso de serigrafía industrial de las cuadrículas delanteras y traseras (incluidos autobuses y dedos) de las rutas de proceso P - PERC y lpcvd topcon en ambos lados. Para las baterías P - perc, se supone que el consumo total de plata está dominado por el frontal (la puntuación de AG utilizada para la etiqueta trasera se mantiene sin cambios), mientras que el consumo de aluminio en la parte trasera se mantiene sin cambios en todos los casos. Para las baterías P - perc, la apertura de contacto láser (lco) y el proceso de regeneración se clasifican en la categoría de metalización junto con el proceso de impresión y cocción de malla de alambre.

En resumen, el costo total de propiedad del nivel de batería del concepto topcon es significativamente mayor que el de las baterías P - perc. Sin embargo, la ruta in situ de lpcvd topcon proporciona un COO más bajo entre las dos rutas topcon basadas en lpcvd estudiadas.